圧力容器防爆試験機に関する研究(2020年4月15日更新)

除雪の圧密試験を行うにあたり、軸方方向成形圧力の4倍程度の側面背圧が発生することが分かってきました。その結果を受け、除雪圧密成形では、圧力容器防爆装置が必要になってくると考えています。既報結果において圧力容器の異常昇圧は0.02秒の短い間に起きていることを報告しています。しかし、現在一般に流通している油圧式逃がし弁は反応速度が遅いため、異常昇圧に対応できる特性を持っていません。そこで超音波疲労試験開発で得た技術を用いて、kHzでの圧力容器防爆試験装置を開発したいと考えています。

将来的には人間がヒヤリハットする感覚を防爆設備に取り入れたいと考えています。例えば、人間の行動を細分化し、深層強化学習を制御部に取り入れることを目標に文献を下調べしています。寒いときには気合を入れて動いたり、暑いときには休み休み動く。人間なのか?機械なのか?どっちなんだろう?というような生物機械の創生を目標にしています。

具体的な方については今後の研究成果を参考にしてください。

S-N曲線および応力拡大係数評価を目的とした超音波疲労試験機に関する研究(2020年8月25日更新)

高速疲労試験

除雪圧力容器の腐食疲労試験に関連して高速疲労試験装置を開発しています。PID荷重制御式の1kHz疲労試験機の開発を行っています。米国、英国、中国などの他国に比べてかなり遅い疲労試験となりますが、北陸地域ではトップクラスの高速疲労試験の開発を行っています。マイナス恒温室での試験や、氷点下疑似海水雰囲気での腐食試験の実施など、極端に偏った環境での疲労試験方法の確立を目指しています。

企業研究所などで製品の疲労試験評価や耐久試験について興味のある方がいらっしゃいましたら、御連絡をお願いします。小職の答えられない問題でも、研究者ネットワークを利用して、適切な研究者・研究所を紹介することが可能です。宜しくお願いします。

油圧疲労試験装置を開発中です。サーボバルブの応答性から最大で100Hz程度の疲労試験が理論上実施可能ですが、油圧配管の遅れ成分などによって、実質20Hz前後が最大疲労周波数となるのではないかと考えています。伝達関数などをMATLABなどを用いて実験値の周波数解析を実施しながら求めています。

PID制御による応力制御による疲労試験を目的に制御器の調整を実施しています。手に入れたサーボアンプはシングル出力のため、その信号を差動出力化する差動出力回路を製作したり、I制御器の積分コンデンサーを周期的に開放するアナログスイッチの付加回路製作などを実施しています。現在、調達できた電子部品によるパラメータの変動が疲労試験におよぼす影響を調査中です。

油圧制御機械の製作会社関係各所との連携約束のため、機密事項が多く、詳しいことは記載できませんが、技術指導が必要であれば、来校・相談してください。機密事項を遵守しつつ開示できるところまで機密事項を開示します。

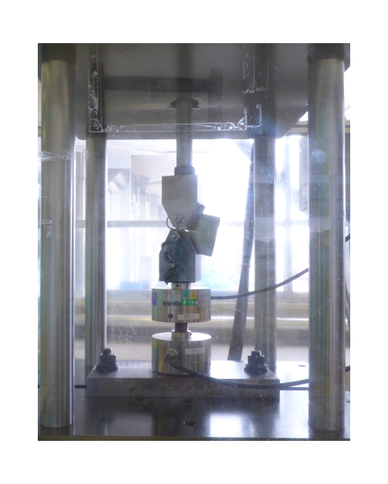

試験時間の短時間化を図るために、超音波4点曲げ疲労試験装置を開発しています。本装置は機密事項が多いため、図にモザイク処理が行われています。本試験期の特徴は位置制御による疲労試験ではなく応力制御による疲労試験を実施することを目的としています。そのため、1kHz程度の疲労試験周波数での試験を目的に開発を行っています。今後、冷凍室での腐食環境下での疲労試験などに使用予定です。

いろいろな試験環境下における表面小亀裂および貫通亀裂の進展における疲労進展速度と応力拡大係数の関係を主に求めたいと思っています。また、丸棒試験片を用いた曲げ疲労試験も実施可能であり、既存の回転曲げ疲労試験の代替も行えるものと考えています。

私は「超音波の専門ではない」のですが、何とか情報を集め挑戦的に超音波疲労試験機の製作を完成したいと思っています。開発初期のころは思った試験荷重が出ないため、困っていました。セラミック素子製造メーカーなどに質問を送りまくったところ、世界的に有名なAndrew

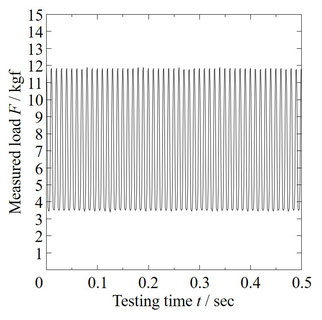

Fleming教授から直接メールをいただきました。(とにかく送ってみるものです。)「超音波のブロッキング力(最大試験荷重)が出ない理由は、おそらく初期の調整方法がなっていない。次の通り調整する必要がある…。」という指摘を受け、その通り調整したところ、下記の様に100Hz、10㎏f程度の試験荷重を簡単に得ることができるようになりました。直接疲労試験片に予圧をかけることが可能な場合、幅疲労試験条件で高速疲労試験が行えそうです。

また、使用している積層セラミックスは3.0μF程度の電荷容量を持っているため、更に高い周波数で疲労試験に用いるには、積層高さの低く、0.3μF程度の電荷容量を持つ積層セラミックスを利用する必要があることが分かってきました。

超音波に近い疲労試験では、温度上昇が問題になりますが、今後温度影響を考慮しなくて良い1kHz帯の高速疲労試験機を開発していきたいと考えています。(http://www.fracturelab.com/や, Ritchie, R. et al, High-cycle Fatigue And Time-dependent Failure in Metallic Alloys For Propulsion System, UCB/R/99/A1167,(1999)などを参考)

セラミック振動子は適切な予圧を掛けないと出力加重がでません。しかしながら、直接疲労試験片に予圧荷重をかける方法の場合、上記の様に下限荷重がオフセットしてしまいます。そのため、任意の応力比R、振幅比Aが得られない問題が発生します。多くの試験では片振り疲労試験を実施したく、上限または下限荷重を0[N]に設定したい場合があります。

文献を調べたところ既に、1800年代後半に既に下限荷重を0[N]にする方法が発明されているようです。その発明者の名の「ランジュバン」にちなんで、ランジュバン式振動子という製品が発売されています。これは、セラミック振動子を弾性環に挟んで予圧縮力をかける方法です。(一般にランジュバン式振動子は、超音波領域で使用されており、f=100Hz、1kHzの製品は販売されていないようです。また、ホーンを使って共振振幅を得る方法が一般的なようです。弾性FEM解析などでホーン形状を決定するなど手間が必要で、広く利用されているが、設計から施行まで実施できる企業は限られている業界のようです。)

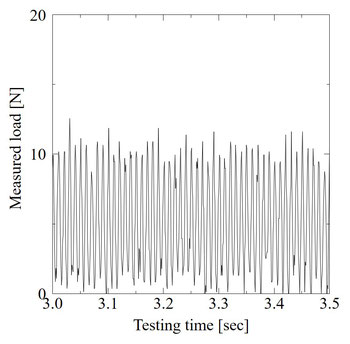

しかしながら、発生する弾性環内でクローズループを形成するので、外力を取り出すと本来のMEMSの差動力より随分小さい負荷荷重となってしまいます。弾性環(ホーン)の設計がこの技術を疲労試験に利用する肝の様です。(私の実験装置の設計が悪いのかもしれません。)下記に下限荷重を0[N]にした100Hz疲労試験荷重の結果を示します。下限荷重を0[N]のため、ロードセルの接触状態の変化や、弾性環形状の影響を受け、直接予圧負荷時に比べて測定荷重の正弦波が荒くなっています。また、1㎏f程度の荷重振幅しか得られていません。試験片の把持(はじ)方法を工夫する必要があります。

上述二つの取り組みを組み合わせて、R=∞~-1~0の試験の確立を挑戦していきたいと思います。

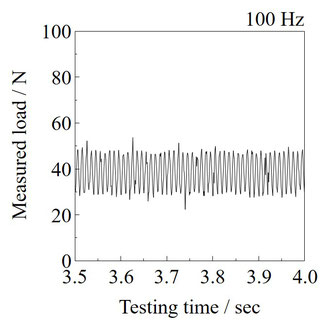

新たに0.3μFの静電容量を持つMEMSを入手して、高い周波数での荷重制御を実施しました。このMEMSは静電容量を小さくするために、積層セラミックの積層数が少なく、140vの負荷をかけてもほとんど変位が発生しません。下記に示すように、振幅荷重20Nが得られていますが、正弦波がいびつです。これは、治具との摩擦、軸のバックラッシュの影響が考えられます。これを回避するためには、同等の製品を5段直列重ねして、140v負荷時の変位量を大きくし、治具のバックラッシュなどの影響を低減する必要があると思われます。

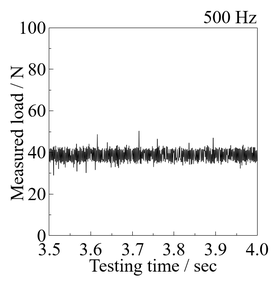

振幅周波数f=500Hzとしたときの測定荷重と試験時間の関係を下に示す。高速に変位しなければならず、変位量が小さく、得られる荷重振幅も小さい。入力信号に対して用いた実験機材は応答はするものの出力変位が小さいという問題があります。今後、MEMSを直列接続して大きな荷重振幅を得たいと思っています。予備実験ではf=600Hzまでは正常な応答が確認されたものの、f=700Hz以上では正常な応答が得られませんでした。1kHz以上の加振を期待していましたが、準備した設備では得られないようです。

き裂進展速度と応力拡大係数の関係を求める試験

日本材料学会から発表されている。Stress Intensity Factor Handbook Vol. 1~5の中から、三点曲げおよび四点曲げ試験片を用いて貫通き裂のき裂進展速度と応力拡大係数の関係を求める試験を予定しています。

本研究室では、冬季の除雪雰囲気における0-5%塩水0℃近傍雰囲気でのSS400、S20CのS-N曲線を評価しています。更に設計の指針に必要な同雰囲気でのき裂進展速度の測定を予定しています。さらに設計資料としてあまり研究の進んでいない。0-5%塩水0℃近傍雰囲気でのSS400、S20C材料の表面き裂(小き裂)の発生時における応力拡大係数とき裂進展速度の関係を調査したいと考えています。そのために2016年度ごろから高速疲労試験機の開発を行ってきました。

この研究分野に絞り込み、週1回の勉強会で延べ、疲労試験に関する包括的にJournalを60編程度読み込んできました。100編程度読み終える頃には、論文1編を投稿できるのではないかと考えています。

FEMを用いたエネルギー解放率の計算と応力拡大係数の評価(現在停止中)

この100年間科学が進歩しましたが、まだ、線形および非線形のFEMで”き裂進展”を評価することが難しい状態です。本研究室では、比較的高精度で応力拡大係数を評価できるエネルギー解放率の計算を実施しています。また、既存の他研究者の膨大な発表論文の検証を目的とした再現計算実験を実施しています。

弾性変形のFEM解析において、理論上4次関数の近似関数(内挿関数)を用いないと簡単な変曲点を含む梁の曲率計算も再現できないことが、初等解析の結果から分かっています。(多数の数値計算法の教科書に記載されています。)

残念ながら本研究室で所有している計算ソフトは2次関数の近似関数(内挿関数)のため、粗い計算結果となっています。主に弾性変形解析をできる範囲で解析しています。

参考文献

Chao Gu, Min Wang, Yanping Bao, Fuming Wang, and Junhe Lian.: Quantitative analysis of inclusiion engineering of the fatigue property improvement of bearing steel, Metals MDPI (2019) 9, 476. DOI:10.3390/met9040476.

D. Spriestersbach, A. Brodyanski, J. Lösch, M. Konarski, and E. Kerscher.: Very high cycle fatigue of high-strength steels, Procedia Structural Integrity 2 (2016) pp.1101-1108.

F. O. Reimelmoser and R. Pippan.: Mechanical reasons for plasticity-induced crack closure under plane strain conditons, Fatigure & Fracture of Engineering Materials & Structures Vol. 21 (1998) pp.1425-1433.

H. Mayer.Fatigue crack growth and threshold measurements at very high frequency, International Materials Reviews, Vol. 44, No.1, (1999) pp.1-36.

J. Lankford.:The growth of small fatigue cracks in 7075-T6 aluminum, Fatigue of engineering materials and structures, Vol.5, Issue3 (1982) pp.233-248.

Jaap Schijve.: Fatigue of structures and materials second edition, Springer (2009) ISBN-13:978-1-402-6807-2.

Ming-Liang Zhu, Long Jin, and Fu-Zhen Xuan.: Fatigue life and mechanistic modeling of interior micro-defect induced cracking in high cycle and very high cycle regimes, Acta Materialia, Vol.157 (2018) pp. 259-275.

Reinhard Pippan.:Threshold and effective threshold of fatigue crack propagation in ARMCO iron, Materials Science and Engineering, A 138 (1991)pp.15-22.

Reinhard Pippan, Laurenz Plöchl, Franz Llanner, and Hein Peter Stüwe.: The use of fatigue specimens precracked in compression for measuring tehreshold value and crack growht. :American Society for Tesgintg and Materials -ASTM-, Vol. 1, No.1, (1994) pp. 98-103.

R. Pippan, F. O. Reimelmoser, and C. Bichler.: Measurability of crack closure, ASTM sperical publication 1343, (1999) pp. 41-56.

R. Pippan, F. O. Riemelmoser, H. Weinhandl and H. Kreuser.: Plasticity-induced crack closure under plance-strain condition in the near-threshold regime, Philosochical Maggazine A, Vol. 82, No. 17 (2002) pp.3299-3309.

R. Pippan and F. O. Riemelmoser.:Modeling of fatigue crack growth, Cyclic loading and fatigue (2003) pp. 191-207.

R. Pippan and A. Hohenwarter.:Fatigue crack closure, Fatigue & Fracture of Engineering Materials & Structures, Vol. 40 (2017) pp.471-495.

S. K. Ray amd Alten F. Grandt, Jr.: Comparison of Methods for Measuring Fatigue Crack Closure in a Thick Specmmen, ASTM special techinical publication 982 (1988) pp.197-213.

S. Pearson: Initiation of fatigure cracks in commercial aluminium alloys and the subsequent propatation of very short cracks, Engineering Fracture Mehcnics, Vol. 7 (1975) pp. 235-247.

Stefanie E. Stanzl, Maximilian Czegley, Herwig R. Mayer, and Elmar K. Tschegg: Fatigue crack growth under combined Mode I and Mode II Loading, Fracture mechnics prespectives and directions, ASTM special technical publication 1020 (1989) pp.479- 496.

Stefanie E. Stanzl-Tschegg: Fatigue crack growth and thresholds at ultrasonic frequencies, International Journal of Fatigue, Vol. 28 (2006) pp. 1456-1464.

S. Stanzl-Tschegg, and B. Shönbauer: Near-threshold fatigue crack propagation and internal cracks in steel, Procedua Engineering 2 (2010) pp.1547-1555.

Stefanie E. Stanzl-Tschegg: When do small fatigue cracks propagate and when are they arreted?, Corrosion Reviews (2019) pp.1-23. DOI:10.1515/corrrev-2019-0023

Tatsuo SAKAI: Review and prospects for current studies on very high cycle fatigue of metallic materials for machine struvural use, Journal of solid mechanics and materials engineering, Vol. 3, No. 3(2009) pp.425-439.

Wolf Elber: Fatigue crack closure under cyclic tension, Engineering fracture mechanics, vol. 2 (1970) pp.37-45.

Wolf Elber: The significance of fatigue crack closure, ASTM special tehicnical publication 486 (1971) pp.230-242.

国尾 武, 中沢 一, 林 郁彦, 岡村 弘之.:破壊力学実験法, 朝倉書店 (1984).

小林 英男.:破壊力学, 共立出版株式会社(1993)ISBN 4-320-08100-5.

東郷 敬一郎.:材料強度解析学, 内田老鶴圃(2004)ISBN 4-7536-5132-0.